企画広告

グローバル企業のための工場モニタリングシステム「MCFrame SIGNAL CHAIN」導入事例紹介

記録する信号灯でつながる〜タイから始める簡単IoT

第4次産業革命とも言われ、世界の製造業界の注目を集める「IoT」。インターネット・オブ・シングスの略で、あらゆるモノがインターネットでつながる技術を指す。ドイツや米国など各国が成長戦略の一つと位置付けるが、それは先進国に限った話で、東南アジアではまだ先のことだと思う方も多いかもしれない。そんなIoTをタイの工場から簡単に始めることができるとしたらどうか。海外工場向け生産管理システムで定評のある、東洋ビジネスエンジニアリング(B-EN-G)のIoTを活用したモニタリングシステムと、その導入事例を紹介する。

少額投資で簡単導入、海外工場のための見える化ツール

工場の生産性向上を考える際、工場全体から個別ラインまで設備の稼働状況を把握して課題を発見し、予期せぬ問題に即座に対処するための「情報の見える化」が必要となる。こうしたデータの一元管理を通じた見える化の必要性は広く認識されてはいるものの、実際に導入することは容易ではない。

一般的に、製造現場には様々な工作機械や設備があり、機械ごとにメーカーや年式が異なる。それぞれの稼働状況を把握するための信号も機械によってまちまちだ。自動機械の制御装置であるPLC(プログラマブル・ロジック・コントローラ)でシステムを組み上げる方法もあるが、導入には数千万円単位の投資が必要となるため、導入に踏み切れないという企業は多い。

B-EN-Gが開発したMCFrame SIGNAL CHAINは少額の投資で短期間に導入でき、効果を確認しながら拡張できるのが売り。小規模な工場であれば百数十万円からの投資と、数週間の準備で運用を開始し、順次拡大していくことが可能だ。まさに海外の工場向きのツールである。

簡単導入の秘密は、どの工場にもある“あれ”

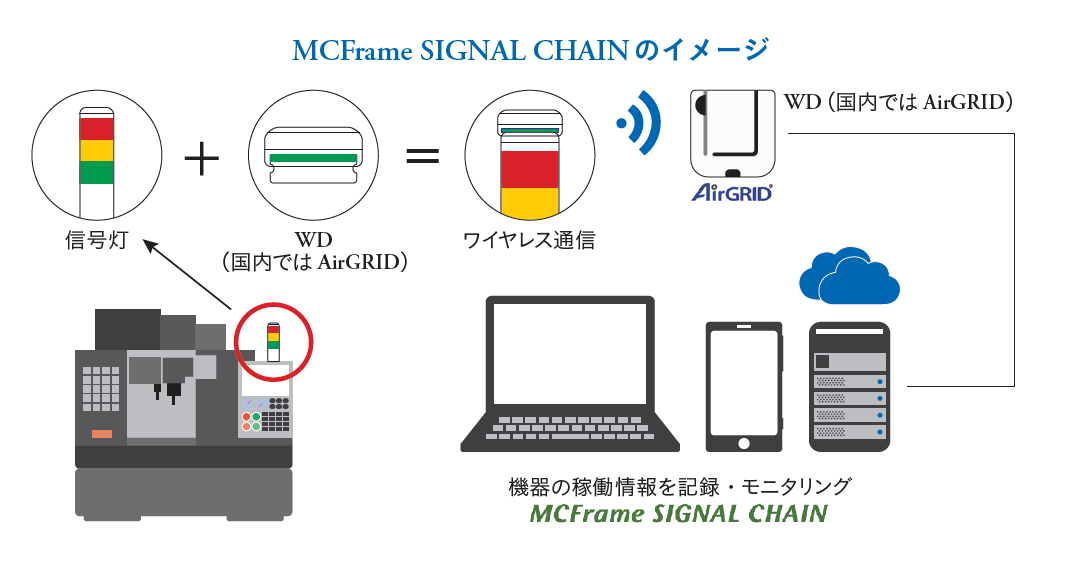

MCFrame SIGNAL CHAIN の構造は至ってシンプル。工場内の設備に設置された、既存の信号灯に無線の送信機を取り付けるだけで、運転・停止情報を記録することができる。それらの情報はインターネットを通じて参照できるため、日本のマザー工場はもちろん海外のサテライト工場もリアルタイムでモニタリングができる。

このシンプルな構造は、工作機械における信号灯の分野で、日本ナンバーワンのシェアを誇るパトライト(大阪市中央区)との提携によって実現した。パトライト製の信号灯はタイをはじめ世界各国で600以上の工場で導入されている。今回の送信機はWD( 国内ではAirGRID)というシリーズで、現在稼働している信号灯の約8割にそのまま導入が可能だ。配線工事など面倒な作業は必要ない。もともと工場内にある“知らせる信号灯”を両社の強みを生かして“記録する信号灯”へ生まれ変わらせるのだ。

B-EN-Gのデータ収集・分析のノウハウとパトライトの信号灯によるデータ送受信が、海外工場のIoTの扉を開いてくれる。

ATA CASTING TECHNOLOGY(以下ACT)は産業機器や自動車向けのアルミニウム鋳造部品を手掛ける旭テックグループ(静岡県菊川市)のタイの子会社。タイでは自動車部品の製造と販売を中心に、26年の歴史がある。MCFrame SIGNAL CHAINをいち早く導入した、ACTの小谷晃司取締役兼工場長と剱持佑典ITマネジャーに導入に至った経緯など、話をうかがった。

【Question1】タイの事業について

小谷氏:バンコク近郊のサムットプラカーンとチョンブリのアマタナコンに工場があります。自動車向けアルミダイカスト部品の中でも特に難易度の高い薄ものや、長尺ものに対応できることが当社の強みです。ステアリング・駆動系やエンジン回りなど、より高度な技術が求められる部品を提供しています。日本では大型、中型車のミッションケースなどの生産が中心なのに対し、タイでは乗用車向けが多く、開発から品質管理までタイ独自に進めている部品が多いのが特徴です。

【Question2】現場の課題と導入の経緯は

小谷氏:かねてから現地人材の育成と、タイ人が働き続けたいと思える職場作りが大切であると考えていました。また、日々変化するマーケットに合わせて生産性を向上させ、自動化を進めていくことは重要なテーマですが、タイ人スタッフとこうした問題意識を共有することは難しい課題です。

剱持氏:当社は日本を技術拠点としながら、製造の中心は既にアジアにシフトしています。中でもタイは重要な拠点であり、遠隔でも十分なマネジメントをするためにコミュニケーションツールの活用は常に意識していました。そんな中、第2工場であるアマタナコン工場を2015年5月に稼働。工場管理を担当する日本人の帰任を機に、第2工場の運営をタイ人に任せることにしました。それに伴い、サムットプラカーンの本社工場からも稼働状況を把握できる体制を構築すべく、MCFrame SIGNAL CHAINの導入を決めました。

【Question3】導入後の変化について

剱持氏:導入を決めた第2工場は小規模からのスタートということもあり、3台から導入を始めましたが、間もなくして早速効果がありました。当社の工場は二直制、24時間稼働なのですが、夜勤の一定の時間帯だけ設備の停止時間が長いことが分かったのです。これはほんの一例ですが、計画に沿って、設備が稼働しているかを検証データとして確認できるうになった点が大きいです。今後はこうしたデータを基に原因分析と対応策を検討して参ります。また、分析できる範囲を広げ、さらなる改善を進めるべく6台の追加導入も決定しました。

小谷氏:見える化による生産性の向上を考える上で、データを見に行かないと見えない状況ではなく、いつでも見える状態を作ることが重要だと考えています。MCFrame SIGNAL CHAINは英語版もあるので、どんな問題が起きているのか、作業が間延びしやすいポイントはどこか、ラインごとに差は出ていないかなど、現場のタイ人スタッフが自ら問題に気付き改善を進めるためのツールになると期待しています。現場からの改善案を吸い上げつつ、今まで見直しの難しかった適正な作業標準時間を設定することで、無駄をなくし生産性を向上していきます。

ATA CASTING TECHNOLOGY CO., LTD.

所在地 :タイ・サムットプラカーン

設立 :2016年7月 ※ASAHI TEC ALUMINIUM (THAILAND)CO.,LTD.より分社

従業員数 :785名

親会社 :ATAキャスティングテクノロジージャパン株式会社(本社・静岡県菊川市)

URL :http://www.asahitec.co.th/bangborN.html

事業内容 :自動車向けアルミニウム鋳造部品の製造・販売

東洋ビジネスエンジニアリング株式会社

東洋ビジネスエンジニアリング株式会社

TEL:03-3510-1596

FAX:03-3510-1627

Email:sales-asia@to-be.co.jp

海外現地法人:中国(上海)、タイ(バンコク)、シンガポール、インドネシア(ジャカルタ)